柔性辊弯成型技术是一种可以根据产品需求实现冷弯板材的横截面在纵向、横向及高度方向发生一定规律变化的板料渐进成型技术1。传统的等截面的辊弯成型技术随着市场需求的变化已经显露出它的局限性,不能很好的满足客户需求。而柔性辊弯成型可成型结构及力学性能更加合理的型材,减轻结构重量,提高承载能力。因此柔性辊弯成型技术是未来辊弯成型技术的发展方向,有着更广泛的应用前景。由于柔性辊弯成型的每一道次都需要多台伺服电机协同运动,实现伺服电机的位置控制2,而且在成型过程中影响成型精度的因素众多,因此一种基于机器视觉的柔性辊弯成型在线检测反馈系统出现了3。这种方法与传统的柔性冷弯成型在线检测方法不同,由于是非接触式的检测方法,避免了机械振动带来的误差,而且检测硬件成本也相对低廉。本文研究柔性辊弯成型基于视觉反馈的映射模型,得出采集的截面轮廓线与理论轮廓线差值,并将其反馈到控制系统,进行插补运算,实现全闭环控制。

1 系统原理

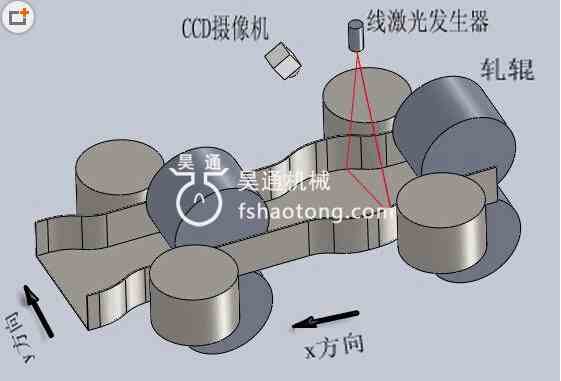

系统工作过程中,图像数据处理及分析和反馈控制是由软件系统进行处理,本系统用Visual Studio NET 2003开发了一套基于机器视觉的辊弯成型控制软件。图像的获取及误差补偿是由硬件系统实现的。在硬件系统中,图像获取由线激光发生器、CCD摄像头、图像采集卡来实现,而柔性辊弯成型机组是负责生产加工的。板材成型示意图如图1所示。

系统在线监测时,轧辊带动被测的型材以一定的速度在X方向上运动。线激光发生器在板材啮出轧辊的正上方投射一条明亮的光带,CCD摄像头对这条光带进行周期性的图像采集,采集到的光带即为型材的截面轮廓图像。计算机将采集的图像经过比例还原、灰度化、二值化、孤点滤波等处理后4,得到实际板材成型的截面轮廓图像。实际轮廓图像通过提取几何特征直,与对应的理论截面轮廓建立映射模型,得出误差值。最后再通过运动控制机构控制成型机组补偿y方向上的误差,成型出符合精度要求的型材5。

图1 板材成型示意图

2 图像预处理

图像预处理的质量关系到后面的图像中直线及角点的提取质量,高质量的预处理效果能降低直线及角点的提取过程的复杂性,提高提取结果的准确性和实时性。通过调节CCD摄像头的光圈及焦距的大小使得采集到的图像中干扰光源及干扰物体降到最低,采集的图像基本上只有一条比较清晰的光切线。图2为CCD摄像机采集到的原始图像。图像位深度为24位,大小为640像素*480像素。图像预处理流程包括比例还原、灰度化、二值化和孤点滤波。经上述图像预处理流程,可得到较为清晰的截面轮廓图像,如图3所示。图3中白色区域灰度值为255,黑色区域灰度值为0。

图2 原始图像

图3 预处理后图像

3 轮廓图像几何特征提取

特征提取是指将图像中的需要应用的或有意义的特征提取出来,这些特征是图像的原始信息,其在表现形式上有边缘、轮廓、线条、角点等。根据柔性辊弯成型的型材截面的特点,为保证产品精度,需要实时检测成型材料腹板的宽度以及边腿的高度与角度,即检测的主要几何特征为直线和角点。目前国内外线特征提取的方法有多种,如Hough变换,边界跟踪,曲线拟合,松弛迭代等6。直线的检测和角点的提取算法的优劣对系统测量精度和可靠性有很大影响,因此选取一种合适的算法,既要满足精度要求又要兼顾系统的实时性。

3.1 最小二乘法检测直线

最小二乘影像匹配是以给定的特征模式作为参考模板与实际影像做最小二乘影像匹配,从而高精度地提取目标。首先给定初值范围,在其范围内进行最小二乘模板匹配,获取到直线边缘点序列。再通过剔除粗差和设定阈值,对获取的上述点序列采用最小二乘方法进行拟合,得到图像线特征的直线方程。

最小二乘法拟合的基本思想是让采样的点跟拟合的曲线的残差平方和最小1,即使式(1)最小。直线参数a、b满足

![]()

利用Gauss-Jordan 消去法,即可求得a、b的值。从而实现对图像中直线的提取与拟合。

3.2 Hough变换直线检测

Hough变换检测目前最常用的一种特征检测方法,它的基本思想是利用点与线的对偶性,将图像的空间域变换到参数空间,用大多数边缘点满足的某种参数形式来描述图像中的曲线8。Hough变换采用的参数化直线方程为式(2)。式中,θ表示直线的法线方向,0≤θ<180, ρ表示原点至直线的距离,在这里θ的单位均为“度” ρ的单位均为“像素”。直线上不同的点在参数平面 ρ – θ 中被变换为一簇相交于一点的正弦曲线,显然若能够确定参数平面中的这一交点,就实现了直线检测。

3.3 算法分析比较

CCD摄像头将采集的截面轮廓曲线图像传入到工控机中,通过所开发的软件,首先经过图像预处理获得二值图像,其次对二值图像进行图像分析,检测出直线段并拟合。图4和图5分别是基于最小二乘法和Hough变换提取特征后的图像。最小二乘法在理论上可获得给定数据集在均方误差意义下的绝对精确直线,从而达很高的检测精度。但是最小二乘法非常容易受到噪点及断点的影响,如图4中,表示腹板宽度的线段被拟合成了三条直线段。而Hough变换则具有良好的鲁棒性,能够稳定、准确的检测出主要直线段。目前柔性辊弯成型产品的截面并不复杂,两种算法均能满足实时性的要求,为保证检测的可靠性,本系统的特征提取算法采用Hough变换检测。

4 轮廓图像矩阵映射分析

设在采集的轮廓图像中提取出的各直线段向量分别表示为矩阵 为相对应的理论轮廓中直线段的矩阵,s()为线性映射方式,于是有:

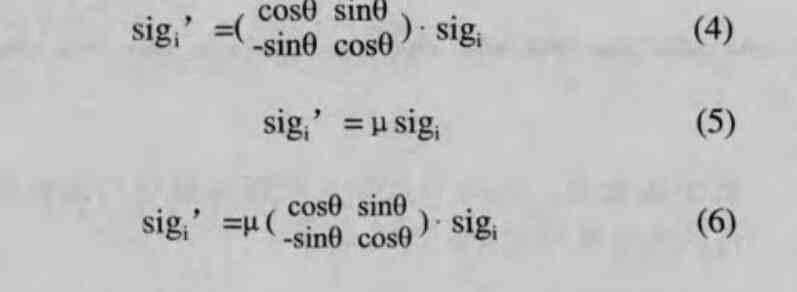

求出线性映射矩阵。根据板材截面轮廓曲线特点,线性映射方式一般为旋转及缩放。旋转表示提取的直线段和理论直线段存在角度偏差,θ表示角度偏差,于是有式(4)可求得 θ 值。缩放表示提取的直线段和理论直线段存在长度偏差,μ表示长度缩放比例,于是有式(5)可求得μ值。既有旋转又有拉伸,其线性映射关系由式(6)表示。通过求解可得到角度偏差值以及长度偏差值,系统控制电机在下一周期成型运动中进行补偿。

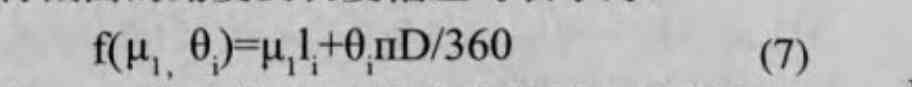

板材截面的角度及长度偏差可表示为:

μi表示第i个道次轮廓截面直线段长度缩放比例, θi表示第i个道次轮廓截面直线段角度偏差,Li为第i个道次采集的轮廓截面直线段长度,D为旋转直径。

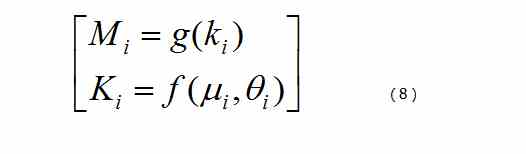

在柔性辊弯成型过程中,伺服电机采用位置控制模式,即通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度。设第i个道次伺服电机的脉冲个数补偿量为Mi,则板材截面偏差与电机的脉冲个数补偿量的函数关系为:

5 实验结果与分析

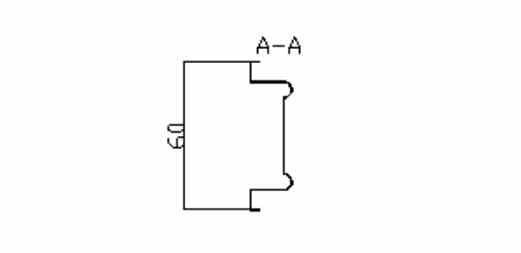

通过实验来检测柔性辊弯成型在线视觉检测系统是否满足实际生产需要。选取成型板材形状如图6所示,A-A为板材最大截面剖视图。

图6 成型板材尺寸图

实验1 实验采用视觉反馈控制系统在线监测柔性辊弯成型,实验的板材X方向运动速度为30mm/s,选取图像的采集周期为1s,板材为冷轧钢Q235,厚度为0.6mm,采用7道次成型。图像采集系统选用华旗300万像素CCD工业摄像头,650NM一字激光发生器。成型板材如图7所示。

实验2 实验采用传统的反馈控制系统在线监测柔性辊弯成型,实验的板材X方向运动速度为30mm/s,板材为冷轧钢Q235,厚度为0.6mm,采用7道次成型。成型板材如图8所示。

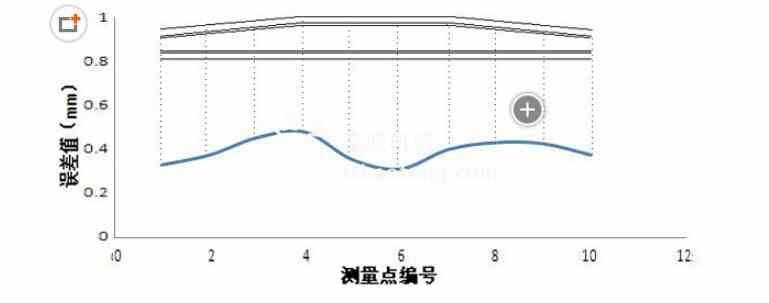

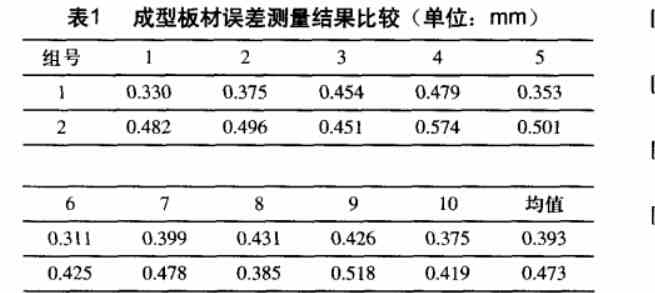

各取实验1与实验2十块成型板材,每块板材取10个相同的测量点,测量点的位置能反映出板材的成型精度。对10个点的数据求平均,作为对应点处的板材成型精度。实验一误差测量结果与检测点对照关系如图9所示。误差测量结果如表1所示。

从实验结果可以看出,采用Hough变换检测提取板材轮廓特征的视觉反馈控制系统有效的提高了柔性辊弯成型精度,对简单和较为复杂截面板材的成型均可适用。由图9可知,在变截面与定截面成型过度处,精度相对较低,定截面处精度相对较高。相对于传统的开环控制,采用视觉反馈控制系统在线监测柔性辊弯成型产品精度能提高15%-20%。为截面更为复杂的3维柔性辊弯成型控制技术的研究奠定了基础。

参考文献

【1】丁新桥. 柔性辊弯成型仿真研究[D]. 北京:北方工业大学机电工程学院,2010. 2

【2】钱波, 李强, 黄志高. 柔性辊弯成型可变时域离散插补控制[J]. 华中科技大学学报: 自然科学版, 2011(12)37-40.

【3】李旭鹏,钱波,李强. 一种基于机器视觉柔性冷弯成型在线检测方法研究[J]. 制造业自动化,2012, 34(8):31-42.

【4】罗慧,赵金,尹泉,万淑芸.交流伺服系统线性双自由度控制策略改进方案[J]. 华中科技大学学报, 2000,28(12):47—51.

【5】Wang Guiyong, Li Qiang, Qian, Bo. Control system development for flexible roll forming machine[J]. Affective Computing and Intelligent Interaction, 2012, 697-705.

【 6】张春森,胡平波. 基于CAD技术实现现工业零部件图像直线特征提取[J]. 光学 精密工程, 2011, 19(9):2214-2221.

【7】顾思妍. 机器视觉的直线检测技术及应用研究[D]. 广东:广东工业大学自动化学院,2011.

【8】Yoshihiko Mochizuki,Akihiko Torii,Atsushi Imiya. N-Point Hough transform for line detection[J]. J. Vis. Commun. Image R. 2009, 20(1): 242–253.

柔性辊弯成型基于视觉反馈的映射算法及应用转发请注明出处:https://www.fshaotong.com/1676.html